Марки паронита и их применение

Наиболее распространенными в агрегатах и механизмах в машиностроительной отрасли являются прокладки марок ПОН и ПМБ, имеющие общее назначение и стойкие к маслам/бензинам соответственно.

Предельное рабочее давление паронита определяется конструкцией уплотнительных поверхностей плоских разъемных соединений:

|

Тип уплотнительной поверхности

|

Максимальное рабочее давление, МПа

|

|

Плоская

|

1,6 / 2,5* / 4,0**

|

|

Выступ - впадина

|

4,0

|

|

Шип - паз

|

6,3

|

|

Примечание:

* - допускается для уплотнений из паронита марки ПОН;

** - допустимо для прокладок из паронита ПМБ.

|

Паронит марки ПОН

В большинстве случаев прокладочный материал марки ПОН используется для герметизации плоских разъемных соединений в системах с обращающимися средами, проявляющими слабые и/или умеренные агрессивные свойства.

В зависимости от качественных показателей паронит марки ПОН бывает четырех разновидностей:

|

Показатель

|

ПОН

|

ПОН-А

|

ПОН-Б

|

ПОН-В

|

|

Плотность материала, г/см3

|

1,6 - 2,0

|

1,7 - 1,9

|

1,8 - 2,0

|

1,8 - 2,0

|

|

Сопротивляемость разрывному усилию, направленному поперек волокон, МПа (не менее):

-

толщина более 2 мм;

-

толщина менее 2 мм.

|

9,0

9,0

|

13

11

|

18

15

|

24

20

|

|

Увеличение массы при замачивании в жидкостях на протяжении 5 часов, %, не более:

|

|

|

|

|

|

|

14

|

10

|

10

|

10

|

|

|

40

|

45

|

35

|

30

|

|

Уменьшение толщины под давлением в 35 МПа, %

|

8 - 18

|

8 - 18

|

5 - 15

|

5 - 15

|

|

Возврат толщины после снятия нагрузки в 35 МПа, %, не менее

|

33

|

30

|

35

|

40

|

Область применения паронита ПОН

В зависимости от разновидности допустимые параметры и среды отличаются для марок паронита ПОН:

Среда

|

Допустимые условия

|

|

ПОН

|

ПОН-А

|

ПОН-Б

|

ПОН-В

|

|

Нагретая вода, не содержащая солей

|

до 6,4 МПа

от -50 до +450 °С

|

≤ 4,5 МПа

≤ 450 °С

|

≤ 6,4 МПа

от -50 до +450 °С

|

-

|

|

Пар в состоянии насыщения или перегретый

|

-

|

|

Не содержащие свободной влаги инертные или нейтральные газы

|

-

|

-

|

|

Атмосферный воздух

|

-

|

≤ 1,0 МПа

от -50 до +100 °С

|

-

|

|

Солевые растворы в водной среде

|

≤ 2,5 МПа

от -40 до +200 °С

|

≤ 2,5 МПа

от -40 до +150 °С

|

≤ 2,5 МПа

от -40 до +200 °С

|

-

|

|

Аммиак в жидком и газообразном состоянии

|

-

|

|

Различные спирты

|

-

|

-

|

|

Жидкий азот или кислород

|

≤ 0,25 МПа

до -182 °С

|

-

|

до 0,25 МПа

≥ -182 °С

|

-

|

|

Фракции перегонки нефти

|

≤ 2,5 МПа

≤ 200 °С

|

≤ 2,3 МПа

≤ 175 °С

|

≤ 2,5 МПа

≤ 200 °С

|

-

|

|

Нефтепродукты:

|

|

|

|

-

|

|

|

≤ 4,0 МПа

≤ 150 °С

|

|

Минеральные масла

|

-

|

-

|

-

|

|

Топливо-воздушная смесь

|

-

|

-

|

-

|

≤ 1,0 МПа

≤ 130 °С

|

|

Воздух

|

-

|

-

|

-

|

|

Охлаждающие жидкости:

|

|

|

|

|

|

|

-

|

-

|

-

|

≤ 4,0 МПа

≤ 130 °С

|

|

|

-

|

-

|

-

|

|

|

-

|

-

|

-

|

Паронит ПМБ

При циркуляции в агрегатах, машинах и трубопроводных системах сред с агрессивностью выше умеренной, склонных к разрушению прокладочных материалов из-за своей природы или параметров эксплуатации, применяется паронит ПМБ.

Различаются две разновидности паронита ПМБ, отличающиеся по своим характеристикам:

|

Показатель

|

ПМБ

|

ПМБ-1

|

|

Плотность материала, г/см3

|

1,5 - 2,0

|

|

Условная прочность на разрыв поперек волокон, МПа (не менее)

|

14

|

20

|

|

Увеличение массы при замачивании в жидкостях на протяжении 5 часов, %, не более:

|

|

|

|

|

10 - 24

|

-

|

|

|

23

|

15

|

|

|

-

|

15

|

|

|

-

|

14

|

|

Сжимаемость под давлением в 35 МПа, %

|

5 - 16

|

2 - 15

|

|

Возврат толщины после снятия нагрузки в 35 МПа, %, не менее

|

40

|

Область применения паронита ПМБ

Допустимые эксплуатационные параметры и среды для разновидностей паронита ПМБ:

|

Среда

|

Возможные условия

|

|

ПМБ

|

ПМБ-1

|

|

Нефтепродукты, включая масляные фракции

|

≤ 3,0 МПа

≤ 300 °С

|

≤ 16,0 МПа

от -40 до +250 °С

|

|

Расплав воска

|

-

|

|

Углеводороды от С1 до С5 в жидкой и газовой фазе

|

≤ 2,0 МПа

от -40 до +100 °С

|

-

|

|

Высококонцентрированные солевые растворы в воде (рассолы)

|

≤ 10,0 МПа

от -40 до +50 °С

|

-

|

|

Газы термического разложения нефтяных фракций (коксовый газ)

|

≤ 6,4 МПа

≤ 490 °С

|

-

|

|

Кислород и азот в газовой фазе

|

≤ 5,0 МПа

≤ 150 °С

|

-

|

|

Смазывающе-охлаждающие жидкости

|

-

|

≤ 16,0 МПа

от -40 до +100 °С

|

|

Морская вода

|

-

|

≤ 10,0 МПа

от -2 до +50 °С

|

|

Криогенные хладагенты (хладоны)

|

-

|

≤ 2,5 МПа

от -50 до +150 °С

|

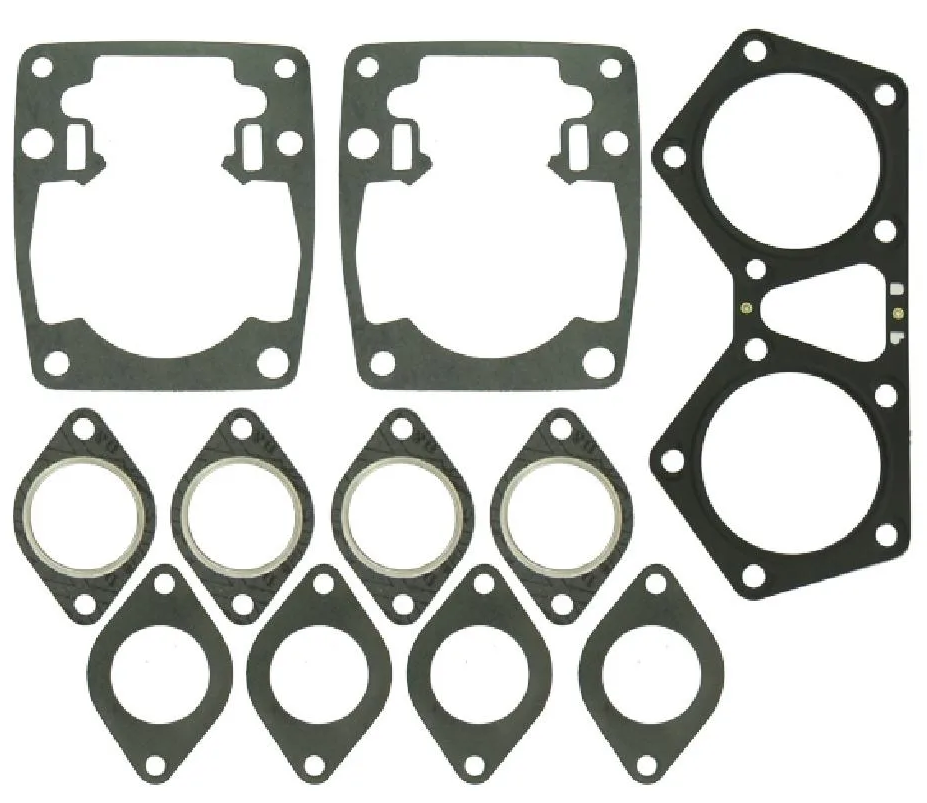

Изделия из паронита в машиностроении

Назначение паронита - это уплотнение разъемных соединений машин, агрегатов и трубопроводных систем, поэтому основным применением материала является изготовление прокладок различной конфигурации и сложности.

Преимуществом паронита перед другими материалами является его относительно невысокая стоимость и возможность обработки без использования сложного механического оборудования.

Прокладки из паронита марок ПОН и ПМБ можно вырезать с использованием:

-

ручных ножниц по металлу;

-

пробойников соответствующих размеров;

-

ручного лобзика по металлу или малогабаритного станка;

-

многофункционального лазерного оборудования для получения номенклатуры сложной геометрической формы высокой точности.

Легкость обработки материала позволяет изготавливать или подгонять прокладки непосредственно на месте их использования, при особенностях уплотнительных поверхностей, минимизируя отходы.

Клиновые ремни: применение и выбор

Клиновые ремни: применение и выбор

Капролон марок А и Б

Капролон марок А и Б

Подготовка клеевой смеси TRS 2002 New к вулканизации

Подготовка клеевой смеси TRS 2002 New к вулканизации